Odporność korozyjna uziomów

Aby system uziemiający spełniał funkcję elektryczną przez długi okres, musi być projektowany z uwzględnieniem odporności na korozję jego części składowych. Elementy elektryczne umieszczone w ziemi są poddane znacznie trudniejszym warunkom eksploatacji niż ich odpowiedniki umieszczone powyżej poziomu gruntu lub wewnątrz obiektu. Odporność na korozję składnika uziemienia elektrycznego decyduje o jego całkowitym czasie eksploatacji. Celem artykułu jest dostarczenie informacji technicznych umożliwiających odpowiedni wybór prętów uziemiających.

Aby system uziemiający spełniał funkcję elektryczną przez długi okres, musi być projektowany z uwzględnieniem odporności na korozję jego części składowych. Elementy elektryczne umieszczone w ziemi są poddane znacznie trudniejszym warunkom eksploatacji niż ich odpowiedniki umieszczone powyżej poziomu gruntu lub wewnątrz obiektu. Odporność na korozję składnika uziemienia elektrycznego decyduje o jego całkowitym czasie eksploatacji. Celem artykułu jest dostarczenie informacji technicznych umożliwiających odpowiedni wybór prętów uziemiających.

Korozja jest zjawiskiem złożonym. Badania na temat tego procesu prowadzą materiałoznawcy, chemicy i fizycy – w celu zrozumienia oraz zapobiegania mu. Zgromadzona wiedza i doświadczenie nie zawsze jednak w wystarczającym stopniu zostają rozpropagowane wśród inżynierów branży elektrycznej. Do środowisk technicznych często nie docierają informacje o postępach w rozwoju tego sektora, np. w aspekcie zrozumienia, co różni uziomy pomiedziowane od ich odpowiedników ocynkowanych. Odpowiedź zawarta jest przede wszystkim w odporności obu typów powłok – miedzi i cynku – na korozję różnego typu: galwaniczną, elektrochemiczną i chemiczną.

Niniejszy artykuł jest adresowany do inżynierów, wykonawców, inspektorów, grup przemysłowych i innych zainteresowanych stron i ma na celu umożliwienie im podejmowania popartych szeroką wiedzą decyzji na temat doboru odpowiedniego typu uziomu.

Rys. 1. Uziom stalowy ocynkowany o średnicy 17,2 mm i długości 3 metrów wydobyty z gruntu po 10 latach ekspozycji (Pawnee site USA)

Funkcje systemu uziemiającego

Współczesny system uziemiający spełnia wiele funkcji. Najważniejszą z nich, o najwyższej randze, jest ochrona ludzi. System uziemiający zmniejszając różnice potencjałów efektywnie redukuje ryzyko porażenia elektrycznego. Jest również ważny dla bezpiecznego i efektywnego rozpraszania prądu piorunowego przechwyconego dzięki systemowi ochrony odgromowej, jak również dla efektywnego działania ochrony przeciwprzepięciowej. W przypadku wadliwego systemu uziemiającego urządzenia ochrony przeciwprzepięciowej poddane są zwiększonemu obciążeniu, a ich możliwość ochrony cennego sprzętu zostaje znacznie ograniczona. W przypadku ochrony odgromowej wadliwe funkcjonowanie jakiegokolwiek komponentu uziemienia powoduje gwałtowny wzrost ryzyka iskrzenia lub zapalenia się obiektu w warunkach schodzącego wyładowania atmosferycznego.

Prawidłowa praca nowoczesnego sprzętu elektronicznego zależy od efektywnego uziemienia, gdzie celem jest zapewnienie sygnału odniesienia dla niskonapięciowych sygnałów cyfrowych. Zakłady energetyczne również są zależne od efektywnego uziemienia, które zapobiega przeskokom iskier przez izolatory na liniach przesyłowych prądu i które ochroni cenny sprzęt używany w systemach dystrybucyjnych oraz zapewnia odpowiednią jakość prądu. Wszystkie te funkcje są bardzo ważne, dlatego istotne jest stosowanie do budowy systemu uziemiającego komponentów odpowiedniej jakości, zapewniających skuteczność ochrony w długim czasie.

Komponenty systemu uziemiającego

Działanie systemu uziemiającego jest zależne od efektywnego działania kilku zainstalowanych komponentów: przewodu uziemiającego, złącza oraz uziomu. Wada jakiegokolwiek z tych składników powoduje nieefektywne działanie całego systemu oraz zwiększa ryzyko dla ludzi i zainstalowanych urządzeń. Większość systemów uziemiających działa w trudnym środowisku powodując, że ich inspekcja jest trudna do przeprowadzenia, a czasami wręcz niemożliwa. Dlatego też początkowy wybór odpowiednich elementów użytych do zbudowania systemu uziemiającego jest krytycznie ważny z punktu widzenia jego długookresowej efektywności. Poszczególne części powinny charakteryzować się znakomitą przewodnością elektryczną i wytrzymałością mechaniczną, powinny być w stanie wytrzymywać powtarzalne prądy udarowe i przepięcia oraz być odporne na korozję. Idealnie elementy systemu uziemiającego powinny mieć żywotność co najmniej równą czasowi eksploatacji obiektu.

Rys. 2. Uziom stalowy pomiedziowany o średnicy 14,2 mm i długości 2,4 metra po 10-letniej ekspozycji w gruncie (Pawnee site USA)

Uziom

Uziom zapewnia fizyczny kontakt systemu uziemiającego z ziemią i jest instrumentem używanym do rozproszenia w niej prądu. Historycznie rolę uziomu spełniała miedziana rura instalacji doprowadzającej zimną wodę. Obecnie najczęściej uziomy wykonuje się osobno, gdyż rury instalacji wodnej zwykle zbudowane są z materiałów nieprzewodzących.

W dzisiejszych instalacjach elektrycznych wykorzystuje się wiele różnych typów uziomów spełniających wymogi bezpieczeństwa, w tym m.in. uziomy oparte na elementach stalowych, które są częścią struktur budowlanych, uziomy zalane w betonie, płyty uziemiające, otoki czy też pręty pionowe lub rury uziemiające. Powszechnie stosowanymi uziomami są pręty pomiedziowane i ocynkowane używane jako uziomy pionowe, ze względu na łatwość wykonawstwa oraz niewiele miejsca jakie trzeba wykorzystać do ich pogrążenia w ziemi. Poniższy artykuł dokumentuje wytrzymałość na korozję każdego z nich.

Rys. 3. Zbliżenie uziomu stalowego pomiedziowanego o średnicy 14,2 mm i długości 2,4 metra po 10-letniej ekspozycji w gruncie (Pawnee site USA)

Badania

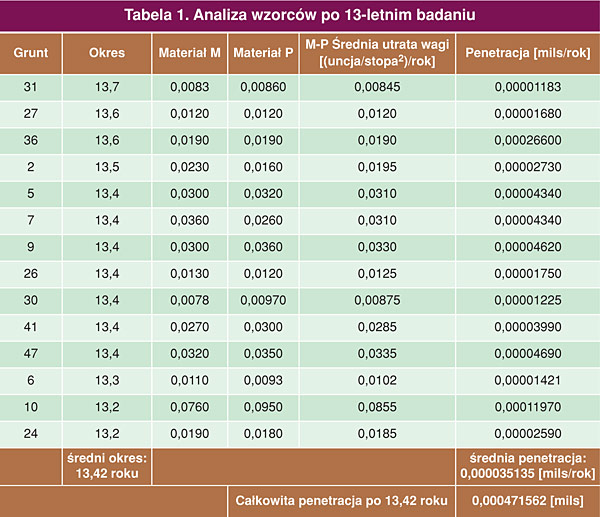

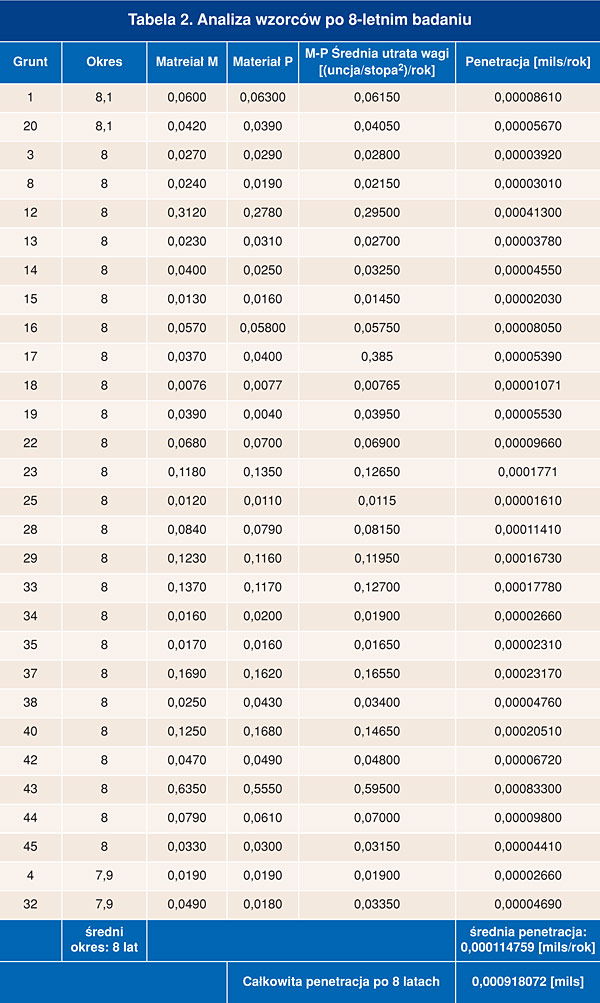

W latach 1910-1955 Narodowe Biuro Standardów przeprowadziło rozległe badania korozji ziemnej, w której 36 500 wzorców reprezentujących 333 różnorodne – stalowe i z metali nieżelaznych oraz inne – ochronne materiały pokrywające były poddane badaniom w 128 różnych lokalizacjach na terenie całego obszaru Stanów Zjednoczonych [1]. Badania te są uznawane za jedne z najpełniejszych kiedykolwiek przeprowadzonych badań dotyczących korozyjności rożnych materiałów. Ich wyniki wskazują, że uziomy z powłoką miedzianą o grubości 250 mikrometrów miedzi w większości typów gruntów zapewniają skuteczną ochronę przed korozją na ponad 40 lat. Z badań wynika również, że uziomy ocynkowane z powłoką cynku o grubości 100 mikrometrów posiadają czas eksploatacji na poziomie 10-15 lat w większości typów gruntów. Intencją artykułu jest podkreślenie ważności wyboru prawidłowego uziomu dla konkretnego zastosowania w oparciu o przewidywany czas eksploatacji danego uziomu. Rozdział 11 raportu z badań opisuje testy polowe przeprowadzone na uziomach z miedzi i stopów miedzi. Tabela 48 przedstawia średnią utratę wagi w ciągu roku w uncjach na stopę kwadratową dla uziomów z rury miedzianej zakopanych w 43 różnych typach gruntu na okres od 8 do 13 lat. Każda utrata wagi w rozmiarze 1 uncji na stopę kwadratową odpowiada średniej penetracji powłoki w rozmiarze 36 mikrometrów. Analiza wyników z 14-tu lokalizacji gruntowych, w 13-letnim okresie badań (tabela 1) pokazuje, że średnia całkowita penetracja po 13 latach wynosiła poniżej 0,0005 mils (0,0127 mikrometrów). Analiza wyników z pozostałych 29 lokalizacji, w których badania prowadzone były przez 8 lat, pokazują średnią całkowitą penetrację na poziomie 0,0009 mils (0,0225 mikrometra). W tabeli 1 materiał M oznacza wzorce z zawartością miedzi 99,94%. Natomiast materiały oznaczone P oznaczają wzorce z zawartością miedzi 99,93%.

Czas niezbędny do usunięcia 250 mikrometrów miedzi w wyniku korozji ziemnej może być użyty do określenia nominalnego czasu użytkowania uziomu. Pomimo, iż testowane były różne grunty, dane z okresu od 8 do 13 lat wyraźnie wskazują, że stopień rozwijania się korozji maleje wraz z upływem czasu. Dzieje się to najprawdopodobniej w związku z istnieniem ochronnej powłoki tlenku miedzi, która tworzy się na uziomie. Mimo, iż badania polowe nie zawsze odpowiadają warunkom rzeczywistym, to można bezpiecznie przyjąć, że w przeważającej większości przypadków w testowanych gruntach okres użytkowania uziomów pomiedziowanych przekracza 40 lat.

W 1924 roku rozpoczęto badania korozji ziemnej wzorców pięciu różnych podstawowych metali, wśród których testowano m.in. serię uziomów ocynkowanych. Badania te trwały 10 lat. Zakopano 208 wzorców ocynkowanej rury ze średnią powłoką cynku wynoszącą 2,82 uncji na stopę kwadratową, co oznacza grubość powłoki cynku około 125 mikrometrów. Dodatkowo pogrążono w ziemi serię płyt stalowych ocynkowanych z powłoką cynku o grubości od 2,8 do 8,8 mils (71,2 do 224 mikrometrów). Rezultaty tych badań są przedstawione w Tabeli 65 raportu [1]. Raport ten stwierdza:

„Analiza uzyskanych danych wskazuje, że w większości typów gruntów powłoki cynkowe o grubości 3,5 mils, tj. 89 mikrometrów lub niższej uległy zniszczeniu w okresie 10 lat eksploatacji oraz miała miejsce korozja wżerowa stali znajdującej się pod powłoką ochronną cynku”. W przypadku rury stalowej zabezpieczonej powłoką cynku raport stwierdza: „Nominalne pokrycie o grubości 89 mikrometrów cynku w nieorganicznych utleniających gruntach zapewniało odpowiednią ochronę na co najmniej 10 lat”. Zostało również dowiedzione, że powłoka cynkowa o grubości 132 mikrometrów zapewnia odpowiednią ochronę uziomu na okres od 10 do 13 lat we wszystkich nieorganicznych redukujących gruntach, z wyjątkiem gruntów zawierających wysoką koncentrację soli. Należy brać pod uwagę fakt, że większość uziomów ocynkowanych dostępnych na rynku posiada nominalną powłokę o grubości około 100 mikrometrów.

Dodatkowo kontrola rury ocynkowanej (Tabela 65 raportu) pokazuje średnią penetrację powłoki na poziomie około 64 mikrometrów w przeciągu 10 lat. Natomiast średnia penetracja miedzi po 13 latach wynosiła 0,0047 mils (0,0119 mikrometra). Badania jednoznacznie wykazały różnicę w odporności na korozję pomiędzy miedzią i cynkiem. Miedź zapewnia ochronę wielokrotnie dłuższą niż cynk.

Badania NEGRP

Badania NEGRP („Narodowy Projekt Badań Uziemienia Elektrycznego” (NEGRP) Lokalizacja Pawnee Site, USA [3]) rozpoczęto w 1992 r. w celu porównania długości czasu eksploatacji różnych rodzajów uziomów. Badanie, początkowo zorganizowane przez Departament Południowej Nevady IAE, przynależy obecnie do Fundacji Badań Ochrony Przeciwpożarowej. W 2003 r. na jednym z oryginalnych poletek w Pawnee wykopano uziomy. Wydobyto z ziemi uziomy pomiedziowane o średnicy 5/8” (14,2 mm) oraz uziomy ocynkowane o średnicy 3/4” (17,2 mm). Odnotowano, że uziom stalowy pomiedziowany o średnicy 14,2 mm był wolny od śladów korozji, podczas gdy uziom ocynkowany o średnicy 17,2 mm nosił ślady znaczących zmian korozyjnych (rysunki od 1 do 4).

Rys. 4. Zbliżenie uziomu stalowego ocynkowanego o średnicy 17,2 mm i długości 3 metrów wydobytego z gruntu po 10 latach ekspozycji (Pawnee site USA)

Zalecenia

Firma Erico, jako jedno z największych na świecie przedsiębiorstw produkujących pełen asortyment produktów uziemienia, posiada wiarygodną pozycję dla formułowania opinii na temat uziemień. Producent ten dostarcza na rynek zarówno uziomy ocynkowane, jak i pomiedziowane. Według pracowników naukowych firmy, uziomy ocynkowane sprawdzają się lepiej w przypadku krótkookresowej eksploatacji w instalacjach nieposiadających krytycznego znaczenia. W większości instalacji uziomy pomiedziowane i ze stali nierdzewnej gwarantują lepszą ochronę dla ludzi oraz urządzeń, ze względu na znacznie dłuższy czas ich eksploatacji.

Wykrycie zniszczonych, skorodowanych uziomów nie jest rzeczą łatwą. Ich umiejscowienie pod powierzchnią ziemi utrudnia dostęp i możliwość regularnej kontroli. Dlatego też instalowanie uziomów, które nie wymagają sprawdzania ich stanu w okresie całkowitego czasu eksploatacji obiektu, zapewnia dużo wyższy poziom bezpieczeństwa.

Niezależne badania przedstawione powyżej wykazały, że uziomy ocynkowane o grubości powłoki cynku 100 mikrometrów mogą być uznawane za spełniające swoje funkcje ochronne w przedziale czasowym od 10 do 15 lat. Jest to zdecydowanie krótszy okres eksploatacji niż uziomu stalowego pomiedziowanego.

Biorąc pod uwagę te różnice firma Erico przedstawia następujące rekomendacje dotyczące wyboru różnych typów uziomów do budowania systemów uziemiających:

• powłoka cynkowa o grubości 100 mikrometrów – akceptowalna dla obiektów o okresie użytkowania do 10 lat. Nie zaleca się stosować w przypadku głębokiego pogrążania,

• powłoka miedziana o grubości 250 mikrometrów – akceptowalna dla obiektów o okresie eksploatacji wynoszącym do 40 lat. Zaleca się stosować w przypadku głębokiego pogrążania,

• powłoka miedziana o grubości 330 mikrometrów – akceptowalna dla obiektów o okresie eksploatacji wynoszącym do 50 lat. Zaleca się stosować w przypadku głębokiego pogrążania.

Ważne jest przy tym, aby pamiętać, że uziom jest tylko jedną ze składowych systemu uziemienia. Prawidłowy projekt systemu uziemiającego uwzględnia wszystkie jego części i powinien bazować na produktach o jakości maksymalizującej poziom bezpieczeństwa oraz niezawodność instalacji.

Wojciech Zdunek

Autor jest

specjalistą d/s technicznych

w firmie Erico Eritech

Literatura:

[1] „Underground Corrosion” Melvin Romanoff, United States Department of Commerce, National Bureau of Standards, Circular 579 (April 1957),

[2] „Field Testing of Electrical Grounding Rods” Naval Civil Engineering Laboratory, Naval Facilities Engineering Command, Technical Report R660 (February 1970),

[3] Raport NEGRP www.nfpa.org/assets/files/ PDF /Research/NEGRPFinalReport.pdf