Zaawansowane serwo-falowniki SDS5000 firmy Stöber

Firma Stöber Antriebstechnik zaprojektowała nowe wydajne serwo-falowniki, łączące w sobie cechy dwóch urządzeń: prostego sterownika PLC oraz elementu wykonawczego – falownika. Spowodowało to zwiększenie elastyczności układu sterowania, przyśpieszenie jego działania oraz odciążenie nadrzędnych systemów sterujących, których część funkcji przejął falownik.

Firma Stöber Antriebstechnik zaprojektowała nowe wydajne serwo-falowniki, łączące w sobie cechy dwóch urządzeń: prostego sterownika PLC oraz elementu wykonawczego – falownika. Spowodowało to zwiększenie elastyczności układu sterowania, przyśpieszenie jego działania oraz odciążenie nadrzędnych systemów sterujących, których część funkcji przejął falownik.

Najnowsze serwo-falowniki Stöber SDS serii 5000 zostały wyposażone w 32-bitowe procesory RISC taktowane zegarem 200 MHz, zapewniające kontrolę pozycji wału oraz prędkości silnika serwo w czasie 250 µs, a kontrolę prądu zasilającego uzwojenia silnika w czasie 62,5 µs. Dzięki temu sterowany układ charakteryzuje się dużą dynamiką i dokładnością regulacji. Rozmiar pamięci, w którą wyposażono przetwornicę, zapewnia swobodę w tworzeniu rozbudowanych aplikacji (SDRAM 8 MB, Flash 4 MB, Paramodul 1 MB). Nowa seria falowników SDS posiada wewnętrzną szybką magistralę danych IGB oraz możliwość programowania w standardzie PLC_Open. W trakcie konfiguracji systemu klient ma możliwość tworzenia własnych aplikacji, jak i korzystania z aplikacji gotowych, stworzonych przez inżynierów Stöbera.

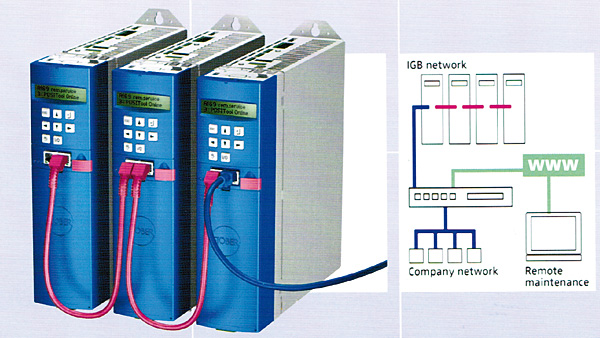

Rys. 1. Firma Stöber Antriebstechnik zaprojektowała nowe wydajne serwo-falowniki, łączące w sobie cechy dwóch urządzeń: prostego sterownika PLC oraz elementu wykonawczego – falownika

Koncepcja konfiguracji

Dla inżynierów projektujących nową funkcjonalność falownika jednym z głównych celów było zaimplementowanie bezpiecznego systemu zdalnej konfiguracji oraz monitoringu falowników i aplikacji na nich uruchomionych. Koncepcja ta wymaga ze strony inżyniera uruchamiającego zdalnie serwis falowników, kontaktu z inżynierem znajdującym się w chwili zdalnego serwisu na obiekcie. Takie założenie minimalizuje możliwość niekontrolowanych zmian w strukturze falownika, mogących doprowadzić do uszkodzenia maszyny lub spowodowania zagrożenia dla osób trzecich. Konfiguracja falownika odbywać się może poprzez sieć wewnętrzną lub internet. Połączenia pomiędzy komputerem z zainstalowanym programem PosiTool a falownikiem dokonuje się aktywując wbudowaną w falowniku funkcję zdalnego sterowania. Więcej informacji na ten temat zamieszczono w instrukcji [1].

Rys. 2. Wykorzystanie magistrali IGB w komunikacji i zarządzaniu falownikami SDS 5000

Magistrala IGB

Falowniki SDS 5000 wyposażono w szybką magistralę danych IGB, dzięki czemu wyższe systemy kontroli połączone tylko z jednym falownikiem za pomocą standardowego systemu komunikacji (Profibus DP, EtherCAT, Profinet, CANopen) mają dostęp w czasie rzeczywistym do większości istotnych parametrów wszystkich falowników połączonych ze sobą tą magistralą. Umożliwia to obniżenie kosztów budowy maszyn poprzez możliwość zmniejszenia ilości kart komunikacyjnych. Dzięki magistrali IGB wyeliminowano konieczność rozbudowy okablowania maszyny, co skraca czas pracy na obiekcie i minimalizuje możliwość popełnienia błędu przy podłączaniu przewodów. W przypadku pracy falowników w trybie Master-Slave (latająca piła, wał elektryczny, synchronizacja napędów) magistralę IGB można wykorzystać do przesyłania przetwornicom Slave pozycji rzeczywistego mastera, lub mastera wirtualnego. Po aktywacji działania magistrali IGB każdy falownik znajdujący się w niej dokonuje transmisji cyklicznej danych i w tym samym czasie może pobierać dane z tej magistrali. Maksymalnie w magistrali IGB może być podłączonych jednocześnie do 32 falowników.

Cechy magistrali IGB:

• rzeczywisty czas odczytu danych z magistrali 1 ms, synchronizacja magistrali odbywa się poprzez zegary wewnętrzne w falownikach,

• magistrala IGB nie wymaga mastera,

• każdy z falowników w magistrali może zapisać do 32 bajtów / (24 dowolnie konfigurowalne parametry falownika) w każdej milisekundzie,

• każdy z falowników czyta do 64 parametrów (dowolnie konfigurowanych) w każdej milisekundzie z magistrali IGB,

• maksymalna długość przewodu łączącego falowniki w magistrali IGB nie powinna przekraczać 100 m.

Rys. 3. Możliwości zastosowania przetwornic Stöber w aplikacjach przemysłowych

Oprogramowanie PosiTool

Konfigurację magistrali IGB oraz programowanie przetwornic firmy Stöber realizuje się z wykorzystaniem oprogramowania PosiTool. Aktualna wersja oprogramowania jest dostępna pod adresem: http://www.stoeber.de/TDE/G5/DOWNLOAD/.

Oprogramowanie PosiTool oferuje następujące funkcje:

• konfigurowanie aplikacji,

• parametryzacja napędu,

• programowanie napędu,

• uruchomienie aplikacji,

• optymalizacja funkcji kontroli hamulca,

• diagnostyka (wbudowana funkcja oscyloskopu do monitorowania sygnałów falownika).

PosiTool – aplikacje

W przetwornicach serii 5000 do dyspozycji użytkownika oddano następujące aplikacje:

• Fast Reference Value – szybka wartość zadana (regulacja prędkości),

• Technology Controler – kontroler technologiczny (PID),

• Comfort Reference Value – komfortowa wartość zadana (PID kontroler, prędkość-moment, 16 zdefiniowanych wartości zadanych, trzy analogowe wartości zadane, potencjometr cyfrowy),

• Motion Block Positioning – pozycjonowanie blokowe,

• Command Positioning – pozycjonowanie komendowe,

• Elctronic Cam – krzywka elektroniczna.

Wszystkie powyższe aplikacje są standardowo dostępne w programie PosiTool.

Dla zaawansowanych użytkowników udostępniono możliwość programowania falowników w standardzie PLC_Open, w graficznej warstwie edytora programu PosiTool. Istnieje również możliwość stworzenia aplikacji specjalnych, spełniających specyfikacje i wymogi użytkownika.

Biblioteki

W programie PosiTool programista ma możliwość korzystania z gotowych bibliotek oraz możliwość tworzenia własnych bibliotek. Stöber oferuje następujące biblioteki:

• arytmetyczne z blokami do działań arytmetycznych na zmiennych typu integer,

• kondycjonowania sygnałów binarnych (na przykład: operacje logiczne boolowskie, wykrywanie zboczy sygnałów, liczniki i timery),

• kontroli ruchu (bloki zgodne ze standardem PLC_Open i bloki pozycjonujące),

• parametrów przetwornicy do wykorzystania w programie,

• technologii sterowania,

• wyboru i konwertowania z blokami skalowania, konwerterami,

• typów i multiplekserami,

• programowania zdarzeń,

• sterowania blokami i sygnałami z interfejsów wejściowych i wyjściowych,

• inverter1 zawierające bloki zdefiniowane przez użytkownika,

• zawierające bloki organizacyjne służące do integracji wejść i wyjść, stałych i tekstu.

Więcej informacji na temat „wolnego programowania” udostępniono w instrukcji, w serwisie www [2].

Biblioteki PLC_Motion_Control

W falownikach serii 5000 dostępne są także biblioteki PLC_Motion_Control standardu PLC_Open zgodnego z normą IEC 61131. Oto funkcje, które są używane w projektach:

Funkcje dla pojedynczej osi:

• MC_MoveAbsolute (jazda absolutna),

• MC_MoveRelative (jazda relatywna względem aktualnej pozycji),

• MC_MoveAdditive (jazda relatywna względem pozycji referencyjnej),

• MC_MoveVelocity (jazda z określona prędkością),

• MC_MoveSuperimposed (przesunięcie położenia Slave względem Mastera o zadany kąt),

• MC_Stop (zatrzymanie osi),

• MC_Home (jazda referencyjna);

Funkcje dla kilku osi:

• MC_GearIn (synchronizuj z prędkością mastera),

• MC_GearOut (rozsynchronizuj),

• MC_Cam_In (synchronizuj z położeniem Mastera, funkcja krzywki),

• MC_Cam_Out (rozsynchronizuj z położeniem Mastera).

Na rys. 3 zaprezentowano możliwości zastosowania przetwornic Stöbera w aplikacjach przemysłowych.

Rys. 4. Przykład aplikacji bloku MC_Cam_In w „wolnym programowaniu”

Krzywki

Falowniki firmy Stöber posiadają możliwość zapamiętania czterech krzywek. W falownikach istnieje możliwość implementacji krzywek o profilach otwartych i zamkniętych. Generacja krzywek odbywa się w arkuszu kalkulacyjnym, z którego można stworzoną krzywkę importować do pliku CSV i później umieścić ją w projekcie (pamięci falownika). Podczas wywołania bloku Mc_Cam_In odpowiedzialnego za rozpoczęcie procedury „krzywki” rozpoczyna się jej przeskalowanie (dostosowanie do rzeczywistego układu). Blok MC_Cam_In jest dostępny w standardowych bibliotekach falownika. Na rys. 4 zamieszczono przykład aplikacji bloku MC_Cam_In w „wolnym programowaniu”.

W przetwornicach istnieje możliwość przełączenia pomiędzy krzywkami za pomocą sygnału z wejścia binarnego bądź sygnału komunikacji sieciowej. Warunkiem przełączenia jest zatrzymanie napędu. Istnieje również możliwość modyfikacji kształtu krzywki w locie (bez zatrzymywania napędu). Szczegółowy opis aplikacji krzywki znajduje się w odpowiedniej instrukcji [3].

Szkolenia

W celu przedstawienia pełnych możliwości serwo-falowników Stöber SDS serii 5000 firma organizuje specjalne szkolenia (bezpłatne dla klientów). Firmy i zainteresowane osoby mogą również wypożyczyć zestaw testowy, w skład którego wchodzi falownik, silnik serwo oraz układ, którym można symulować sygnały cyfrowe i analogowe na wejściach falownika. Pytania o szkolenia można kierować na adres

e-mail: biuro@stoeber.pl.

mgr inż. Dariusz Muzyka

Autor jest pracownikiem

firmy Stoeber Polska

Źródła:

[1] http://www.stoeber.de/TDE/G5/DOKUV54/442090_0000.pdf

[2] http://www.stoeber.de/TDE/G5/DOKUV55/441693_0003.pdf

[3] http://www.stoeber.de/TDE/G5/DOKUV55/441778_0004.pdf