Praca silnikowa i wyłączanie turbogeneratorów parowych

Praca silnikowa prądnicy synchronicznej pracującej równolegle z innymi źródłami mocy występuje w przypadku zaniku momentu napędowego tej maszyny. Pozostaje ona w pracy synchronicznej z innymi prądnicami i jako silnik napędza własne urządzenie napędowe. Stan ten może być dla układu elektroenergetycznego niekorzystny, zaś samo urządzenie napędowe może ulec uszkodzeniu. Z drugiej strony ten nietypowy rodzaj pracy okazuje się – w przypadku dużych turbogeneratorów – przydatny dla zapewnienia ich bezpiecznego wyłączania.

Praca silnikowa prądnicy synchronicznej pracującej równolegle z innymi źródłami mocy występuje w przypadku zaniku momentu napędowego tej maszyny. Pozostaje ona w pracy synchronicznej z innymi prądnicami i jako silnik napędza własne urządzenie napędowe. Stan ten może być dla układu elektroenergetycznego niekorzystny, zaś samo urządzenie napędowe może ulec uszkodzeniu. Z drugiej strony ten nietypowy rodzaj pracy okazuje się – w przypadku dużych turbogeneratorów – przydatny dla zapewnienia ich bezpiecznego wyłączania.

Sposób wyłączania turbogeneratorów parowych nabierał znaczenia w miarę wzrostu ich mocy oraz stopnia złożoności konstrukcji. Tradycyjna praktyka wyłączania wyłącznika generatora natychmiast po odstawieniu turbiny prowadzi do jej narażenia na niedopuszczalny wzrost prędkości obrotowej. Nowoczesne, wysokosprawne układy łopatek turbin okazują się – w porównaniu z poprzednimi rozwiązaniami konstrukcyjnymi – mniej odporne na naprężenia mechaniczne występujące przy prędkościach obrotowych większych o 20% od znamionowej. Jednocześnie bardziej złożone układy technologiczne zasilania turbin parą utrudniają niezawodne, zupełne odcięcie dopływu tego czynnika napędowego.

Automatyczne sekwencyjne wyłączanie

Z powyższych względów wytwórcy turbin zaczęli w latach 70. zalecać użytkownikom tych urządzeń stosowanie układów tzw. automatycznego sekwencyjnego wyłączania. Procedura ta obejmuje kolejno odstawienie turbiny, a następnie – po krótkim okresie pracy silnikowej generatora, której wystąpienie potwierdza skuteczne odcięcie dopływu pary do turbiny – wyłączenie wyłączników generatora (lub bloku) i wzbudzenia. Producenci turbin ustalili, że krótki okres pracy silnikowej generatora nie powoduje ujemnych skutków dla turbiny.

We wszystkich rozwiązaniach sekwencyjne wyłączenie generatora jest inicjowane po spełnieniu iloczynu dwóch warunków:

• potwierdzenia wyłączenia turbiny (tj. zamknięcia jej zaworów odcinających),

• zadziałania przekaźnika pomiarowego mocy silnikowej generatora (tzw. mocy zwrotnej).

Informacji o wyłączeniu turbiny mogą dostarczać następujące urządzenia pomiarowo-sygnalizacyjne:

• wyłączniki krańcowe zaworów turbiny,

• przetwornik przepływu pary przez turbinę (ma wykrywać przepływ mniejszy od występującego na biegu jałowym turbiny),

• przetwornik różnicy ciśnień – kontroluje spadek ciśnienia pary na części wysokoprężnej turbiny,

• czujnik temperatury części wylotowej korpusu niskoprężnego – niski przepływ pary powoduje wzrost temperatury na wylocie turbiny.

Przekaźnik zwrotnomocowy

Moc czynną pobieraną przez generator z sieci na pokrycie strat mechanicznych turbozespołu, zwaną mocą zwrotną, kontroluje przekaźnik zwrotnomocowy. Zastosowanie takiego czułego przekaźnika jest najlepszym sposobem wykrycia wystąpienia pracy silnikowej. W przypadku braku otwarcia wyłącznika generatorowego przez układ sekwencyjnego wyłączenia turbogeneratora, po otwarciu wyłącznika wzbudzenia wystąpi praca asynchroniczna generatora, która może zagrozić stabilności sieci. Dla uniknięcia tego niebezpieczeństwa można, w przypadku odstawiania turbozespołu przez zabezpieczenie mocy zwrotnej, uzależnić wyłączenie wyłącznika wzbudzenia od wcześniejszego wyłączenia wyłącznika generatora.

Osobnym problemem jest zapewnienie prawidłowego działania przekaźnika zwrotnomocowego przy przepływie mocy zwrotnej o wartości 0,5 – 3% mocy znamionowej generatora przy zmianach mocy biernej w szerokich granicach. W sytuacji braku możliwości uzyskania stałej wartości rozruchowej przekaźnika przy zmiennym współczynniku mocy zaleca się zmniejszenie mocy biernej samoczynnie przez układ sekwencyjny lub przez operatora turbiny po zamknięciu jej zaworów.

Generalnie przyjmuje się, że sekwencyjne wyłączanie turbogeneratora powinno być inicjowane przez zabezpieczenia technologiczne kotła i niektóre zabezpieczenia turbiny. Natomiast w przypadku zakłóceń w części elektrycznej bloku możliwość taką dopuszcza się (za granicą) w zasadzie jedynie dla zwarcia doziemnego obwodu wzbudzenia. Pozostałe zabezpieczenia elektryczne bloku powinny działać bezpośrednio na odpowiednie wyłączniki.

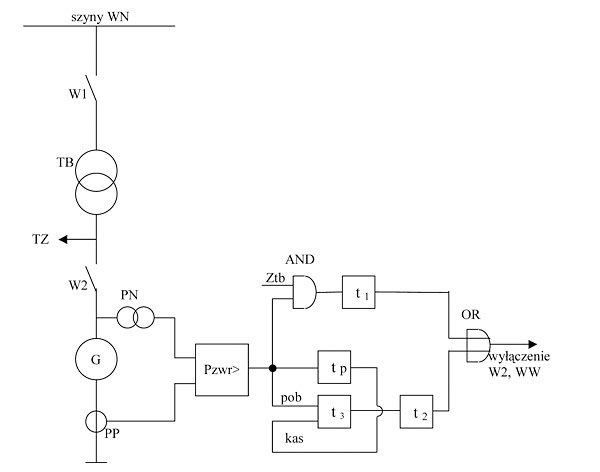

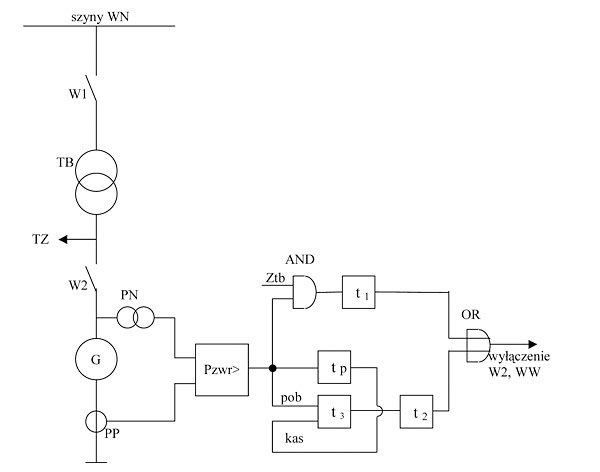

Schemat obwodów pierwotnych bloku energetycznego dużej mocy z przyłączonym zabezpieczeniem od przepływu mocy zwrotnej generatora. Oznaczenia:

G – generator, TB – transformator blokowy, TZ – transformator zaczepowy potrzeb własnych bloku, W1 – wyłącznik bloku,

W2 – wyłącznik generatora,

WW – wyłącznik wzbudzenia,

PP – przekładnik prądowy,

PN – przekładnik napięciowy,

Ztb – zawory odcinające turbiny.

Rezerwowe zabezpieczenie

Dla zapewnienia niezawodnego odstawienia turbogeneratora w przypadku braku zadziałania układu sekwencyjnego wyłączania, celowe jest zastosowanie rezerwowego zabezpieczenia od pracy silnikowej, działającego bezpośrednio bez innych warunków na wyłączenie generatora. Najczęściej zaleca się użycie dodatkowego przekaźnika zwrotnomocowego o równej lub niższej wartości rozruchowej i ewentualnie dłuższej zwłoce czasowej niż wspomniany przekaźnik zwrotnomocowy układu sekwencyjnego wyłączania. Możliwe jest również zdublowanie istniejącego przekaźnika zwrotnomocowego w układzie sekwencyjnego wyłączania przez inny rezerwowy przekaźnik tego typu. Innym rozwiązaniem zaradczym dla przypadku niesprawności przekaźnika zwrotnomocowego jest wymieniona powyżej kontrola spadku ciśnienia pary na części wysokoprężnej turbiny. Wykrycie obniżenia tego spadku ciśnienia inicjuje, po nastawionej zwłoce czasowej, działanie układu sekwencyjnego wyłączania z pominięciem niepotwierdzonego warunku przepływu mocy zwrotnej. Ponadto w przypadku stwierdzenia braku działania zastosowanych układów operator bloku powinien być przygotowany do ręcznego wyłączenia wyłącznika generatorowego po dokładnym sprawdzeniu wystąpienia poboru mocy silnikowej (na podstawie odczytu wartości mocy zwrotnej na mierniku).

Rozwiązania

Powszechnie stosowanym w krajowej energetyce przekaźnikiem zwrotnomocowym był elektromechaniczny przekaźnik typu PM2g-90-140 produkcji BBC. Ustrój pomiarowy przekaźnika zasilany jest prądem wybranej fazy stojana generatora i napięciem międzyfazowym dwóch pozostałych faz, dzięki czemu uzyskuje się pomiar mocy czynnej pobieranej przez maszynę w tej fazie. Jednak doświadczenia eksploatacyjne wykazały, iż wartości mocy zwrotnej w poszczególnych fazach generatora mogą się znacznie różnić.

W rezultacie przekaźnik przyłączony w fazie o najmniejszym, niższym od nastawionego, przepływie tej mocy nie działa mimo faktycznego poboru mocy czynnej przez generator z sieci. Dla zapewnienia maksymalnej dokładności pomiaru niewielkiej mocy czynnej cewka prądowa powinna być zasilana z przekładnika o wysokiej dokładności transformacji (z tzw. rdzenia pomiarowego klasy 1 lub 0,5). Inną wadą tego rozwiązania zabezpieczenia jest nadmierna wrażliwość progu działania na zmiany mocy biernej generatora w trakcie pracy silnikowej.

W latach 80. zaczęto stopniowo zastępować przekaźniki elektromechaniczne doskonalszymi zabezpieczeniami elektronicznymi, m.in. instalowanymi w krajowych zespołach automatyki zabezpieczeniowej typu ZAZ-GT.

Jednak dokładniejszy układ pomiarowy zabezpieczeń tej generacji (zasilany w analogiczny sposób wybranym prądem i napięciem generatora jak wcześniejsze przekaźniki elektromechaniczne) tylko częściowo usunął wymienione wady eksploatacyjne poprzednich rozwiązań.

Dopiero wprowadzenie cyfrowych zabezpieczeń elektrycznych zapewniło jakościowo doskonalsze działanie tej ważnej funkcji ochronnej turbogeneratora.

Dla przykładu zrealizowana w mikroprocesorowym przekaźniku typu 7UM511 (Siemens) funkcja zabezpieczenia zwrotnomocowego dokonuje precyzyjnego obliczenia mocy czynnej na podstawie składowych symetrycznych napięć i prądów uśrednianych w ostatnich 16 cyklach. Dzięki uwzględnieniu błędów kątowych przekładników pomiarowych (wprowadzanych przy konfiguracji zabezpieczenia) składowa czynna prądu jest dokładnie obliczana nawet przy wysokich wartościach mocy biernej. Ponadto użycie tylko składowej zgodnej prądów i napięć pozwala na uniezależnienie pomiaru mocy zwrotnej od ewentualnych niesymetrii obciążenia. Natomiast godny uwagi jest fakt, że mimo wielkiego postępu w technice zabezpieczeniowej logika działania tej funkcji nie uległa od kilkudziesięciu lat praktycznie żadnym zmianom.

Działanie zabezpieczeń

Algorytm działania zabezpieczeń zwrotnomocowych wszystkich trzech wspomnianych generacji jest podobny i został pokazany na załączonym schemacie. Przy zamknięciu zaworów regulacyjnych turbiny (i otwartych zaworach odcinających Ztb) zabezpieczenie działa ze zwłoką czasową t2 rzędu 30-120 s. dostatecznie długą dla stwierdzenia pracy silnikowej turbogeneratora. Opóźnienie to wprowadza się także dla odstrojenia od chwilowych przepływów mocy zwrotnej w chwili synchronizacji lub przy kołysaniach mocy. Jednocześnie czas ten musi być krótszy od dopuszczalnego czasu pracy turbiny bez niezbędnego chłodzenia przepływającą parą. Odliczanie czasu t2 odbywa się przy pobudzeniach członu pomiaru mocy zwrotnej dłuższych od czasu t3, o ile ewentualne przerwy pobudzenia tego członu nie przekraczają czasu tp. Algorytm ten uwzględnia krótkotrwałe odwzbudzenia członu pomiarowego mocy zwrotnej wywoływane nierzadko przez oscylacyjny charakter przepływu mocy zwrotnej. Natomiast w przypadku odcięcia dopływu pary do turbiny przez zawory szybkozamykające (odcinające Ztb) konieczne jest szybkie wyłączenie turbogeneratora (stosuje się opóźnienie t1 rzędu 1-2 sek) po spełnieniu podanego na wstępie iloczynu zdarzeń.

Inna propozycja zakłada użycie przekaźnika zwrotnomocowego do wykrywania awaryjnego rozruchu generatora znajdującego się na postoju lub wybiegu. Tego niezwykle niebezpiecznego przypadku nie mogą wykryć niezawodnie żadne inne zabezpieczenia. Ponieważ wartość mocy zwrotnej w trakcie asynchronicznego rozruchu generatora jest wielokrotnie większa od mocy zwrotnej przy ustalonej pracy silnikowej, to skuteczne może okazać się zastosowanie przekaźnika zwrotnomocowego o podwyższonej nastawie i zwłoce czasowej zredukowanej do zera. Jednak do chwili obecnej obie koncepcje nie znalazły szerszego zastosowania w układach elektroenergetycznej automatyki zabezpieczeniowej.

Opracował Piotr Olszowiec

na podstawie artykułu

„Sequential tripping

of steam turbine generators”

(IEEE Transactions on Power Delivery,

Vol. 14) i dokumentacji fabrycznych