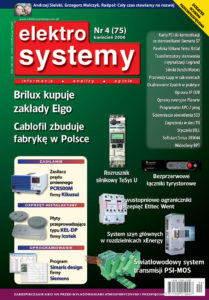

Cały czas stawiamy na rozwój

Rozmowa z Andrzejem Sielskim, prezesem zarządu i dyrektorem finansowym firmy Radpol S. A. oraz Grzegorzem Malczykiem, członkiem zarządu i dyrektorem ds. handlu i marketingu

Rozmowa z Andrzejem Sielskim, prezesem zarządu i dyrektorem finansowym firmy Radpol S. A. oraz Grzegorzem Malczykiem, członkiem zarządu i dyrektorem ds. handlu i marketingu

– Stanowicie panowie zarząd firmy Radpol. Jak dzielicie role pomiędzy sobą?

– Andrzej Sielski – Najważniejszy jest jasny podział kompetencji, tak abyśmy mogli skoncentrować się na zarządzaniu swoimi obszarami. I oczywiście skuteczna wymiana informacji. Jestem zwolennikiem pracy w zespole i taką kulturę buduję w Radpolu. Każdy wie co ma robić, ale dzięki temu, że dzieli się wiedzą jest bardziej twórczy i wnosi więcej innowacji. Ja oprócz funkcji prezesa zarządu pełnię rolę dyrektora finansowego, bo moim zadaniem na tym etapie dynamicznego rozwoju Radpolu jest dbałość o to by spółka była efektywna, konkurencyjna i miała środki na rozwój w dłuższej perspektywie. Jak widać łączę strategię z finansowaniem – więc pełnię obie funkcje. Czy to dobre rozwiązanie? Nie jestem pierwszy i nie ja to wymyśliłem, a najważniejsze i tak jest to, że pomysł się sprawdza, a spółka od 2001 roku, czyli od momentu objęcia przeze mnie funkcji prezesa, systematycznie poprawia wyniki.

– Grzegorz Malczyk – Pracujemy ze sobą już od ponad trzech lat z niezłymi efektami. Staram się, aby przychody spółki pozostawały na odpowiednio wysokim poziomie, aby prezes mógł inwestować część tych środków w badania, bo jesteśmy przekonani, że ich wyniki są fundamentem naszego rozwoju. Niedawno zdobyliśmy tytuł jednej z dwudziestu najbardziej rentownych firm w przetwórstwie tworzyw sztucznych w Polsce, co w pewien obiektywny sposób potwierdza skuteczność naszej strategii.

– Z czego to wynika? Musiało to jak sądzę być efektem poważnych zmian w firmie?

– A.S. – To było bardzo ważne dla firmy przedsięwzięcie reorganizacyjne, a głównym inicjatorem zmian był Grzegorz J. Bielowicki, inwestor Radpolu, partner funduszu Tar Heel Capital, który zainwestował w tę firmę pieniądze. Musieliśmy zmierzyć się z zupełnie innym podejściem do procesu zarządzania, produkcji, badań i rozwoju produktu, ale w efekcie jesteśmy inną firmą niż ta, w której rozpocząłem pracę. Teraz mamy konkurencyjny, często unikalny produkt, i dostajemy za niego dobrą cenę.

Radpol został powołany do życia 1 lipca 1970 roku. W połowie lat 80. został zakupiony akcelerator elektronowy. Zmienił się wówczas nieco profil firmy, bo wcześniej produkowano tu dla przemysłu kablowego, dla fabryki w Ożarowie, np. maszyny do produkcji kabli. Po uruchomieniu akceleratora rozpoczęto produkcję osprzętu termokurczliwego. W 1989 roku firma znalazła się w puli przedsiębiorstw należących do NFI. Trzeba powiedzieć, że trafiła na jeden z lepszych funduszy – Piast. Spółka została wówczas dokapitalizowana kwotą ponad 6 milionów złotych i była to raczej rzadka sytuacja w ówczesnych realiach. Ale stanowiło to niewątpliwie dobrą inwestycję, ponieważ Radpol oddał niejako te pieniądze w formie dywidendy. Następnie firma została kupiona przez fundusz Tar Heel Capital.

– Jakie branże są najbardziej istotne z handlowego punktu widzenia firmy Radpol?

– A.S. – Energetyka i ciepłownictwo, ale także AGD i motoryzacja. Radpol koncentruje się obecnie na trzech grupach produktów, z których dwie stanowią uzupełnienie podstawowej specjalizacji, jaką jest produkcja wyrobów termokurczliwych. Jesteśmy producentem osprzętu kablowego, który zawsze miał bardzo dobrą markę, a my zwiększyliśmy jego dostępność, poszerzyliśmy ofertę i poprawiliśmy rentowność. Zajmujemy się także produkcją przewodów elektrycznych w określonym wydziale kablowym, bo oferujemy głównie produkty do zastosowań specjalnych.

Przesunięcie środka ciężkości z produkcji kabli na wyroby termokurczliwe było jedną z podstawowych zmian, jakie wprowadziliśmy w firmie. Kolejną było zbudowanie nowego systemu dystrybucji, który Grzegorz Malczyk oparł na sieci przedstawicieli handlowych i na modelu aktywnej komunikacji z klientem. Handlowcy i ludzie zajmujący się doradztwem technicznym dla naszych odbiorców, to najwyżej ceniona przez rynek wartość dodana do produktu. I takie są podwaliny sukcesu, jakim niewątpliwie Radpol może się pochwalić.

– Dlaczego właśnie Radpol został przez panów wybrany jako miejsce pracy?

– A.S. – Jest kilka powodów, dla których zdecydowaliśmy się na pracę w Radpolu. Po pierwsze mamy możliwość pracy w polskiej firmie, która korzysta z polskiej myśli technicznej. Po drugie pracujemy nad nowościami, które czasem ciężko w XXI wieku nazwać wynalazkiem, ale są to innowacje. No i w końcu mamy szansę tworzyć miejsca pracy dla inżynierów, specjalistów z branży chemicznej, elektrotechnicznej, ciepłowniczej.

– Jak udaje się ich przyciągnąć do Radpolu?

– G.M. – Nie da się ukryć, że ze względu na lokalizację Człuchowa mamy z tym pewne kłopoty. Wszyscy młodzi ludzie, którzy chcą się kształcić wyjeżdżają do ośrodków akademickich takich jak Gdańsk, Poznań, a później generalnie już nie wracają, bo szukają często pracy w UE. Jeżeli uda nam się znaleźć odpowiedniego człowieka, załatwiamy mu w starym stylu np. mieszkanie i przekonujemy stabilnością zatrudnienia i atrakcyjnością zadań. Osobom, które jeszcze studiują lub zamierzają studiować, możemy zaproponować finansowanie nauki. Z częścią osób współpraca ma charakter doradczy i też nie jest mniej satysfakcjonująca, bo taki jest dziś świat, że fachowcy wolą pracować samodzielnie i wynajmować się do projektów. Pracuje dla nas np. grupa specjalistów z Kędzierzyna-Koźla, Warszawy. Patrzymy na nasz biznes szeroko i wiemy, że nie wszyscy muszą koniecznie stale przebywać w Człuchowie. Prace, które można wykonać na zewnątrz – szczególnie te, które mają charakter naukowy – powstają poza Człuchowem. Z drugiej jednak strony zastanawiamy się czy nie rozpocząć budowy własnego osiedla – prawdopodobnie rozpoczniemy tę inwestycję w ciągu dwóch lat. Teraz wynajmujemy mieszkania dla pracowników, a tak moglibyśmy zadbać o ich standard i to byłby wymierny bonus.

– Jakie są efekty strategii Radpolu?

– G.M. – Mamy obecnie w ofercie kilka produktów, których nawet największa konkurencja może nam pozazdrościć. Patentujemy w tej chwili bardzo ciekawy wyrób dla ciepłownictwa – nasuwkę termokurczliwą, która jest unikalnym połączeniem standardowej nasuwki nieusieciowanej z usieciowaną. Tylko pewne miejsca przeznaczone na korki wtapiane są nieusieciowane. Jest to rzecz unikalna w skali europejskiej. Chcemy, żeby powstawało u nas więcej takich wyrobów, które staną się flagowymi elementami naszej oferty.

– Czy Radpol ma poważną konkurencję w Polsce? Według szacunków firmy należy do niej 60-70% rynku produktów nn.

– A.S. – Innego producenta na rynku polskim, takiego, który mógłby zaproponować tej samej jakości produkt, praktycznie nie ma. Pewnym wyjątkiem jest firma DSG Canusa. Jednak my wytwarzamy wyroby termokurczliwe w pełnym cyklu produkcyjnym tzn. kupujemy surowce, posiadamy linię, służącą do mieszania tych materiałów, tłoczymy rury, sieciujemy je, rozszerzamy, kleimy. Oferujemy w pełni polski produkt, certyfikowany i zgodny z wymaganiami odpowiednich norm.

– A co z konkurencją ze strony produktów importowanych?

– A.S. – Generalnie działamy na rynku globalnym. Radzimy sobie z konkurencją europejską, amerykańską i musimy także mierzyć się z azjatycką. Ale nawet firmy dalekowschodnie mają jakiś minimalny poziom kosztów, muszą uwzględnić koszty związane z transportem, zaplanować czas na dystrybucję. Klienci zwracają uwagę na cenę, ale także na dostępność wyrobu, powtarzalność, wsparcie technologiczne – i okazuje się, że korzyści z zakupu naszego produktu są większe.

– Niedawno Radpol podjął kroki w celu zwiększenia eksportu?

– G.M. – Tak. Z początkiem bieżącego roku utworzyliśmy w Poznaniu nowe biuro, które zajmuje się eksportem. Zatrudniamy tam pięć osób. Ich zadaniem jest globalne spojrzenie na rynek europejski, a szczególnie zachodni i przynajmniej podwojenie obrotów w eksporcie w ciągu dwóch lat. Zresztą zanim jeszcze zaczęliśmy tworzyć biuro w Poznaniu doszliśmy do wniosku, że należy wydzielić pion eksportu z działu handlu.

– A.S. – To też jest przykład na to, iż już dawno „oderwaliśmy się” niejako od Człuchowa. Ludzie zajmujący się eksportem nie muszą na stałe znajdować się w zakładach produkcyjnych. Muszą za to mieć dobry dojazd do europejskich autostrad czy portu lotniczego, bo potencjalni klienci myśląc w standardach Europy, liczą odległość w godzinach lotu.

– Jaki procent obrotów firmy stanowi obecnie eksport?

– A.S. – Biorąc pod uwagę zeszły rok eksport stanowił około 15 procent całości sprzedaży. Chcemy doprowadzić do tego, aby było to przynajmniej 30 procent.

– Skąd wynika zainteresowanie rynkami zachodnimi, a nie teoretycznie łatwiejszym wschodem?

– G.M. – Przyczyna jest bardzo prosta. Na zachodzie można sprzedać produkty po wyższej cenie. Ale naturalnie chcemy też utrzymać rynki wschodnie, dalej tam sprzedawać i budować portfolio klientów.

– Do czego wykorzystywany jest w praktyce akcelerator?

– G.M. – Istnieje wiele możliwych zastosowań tego urządzenia. My wykorzystujemy go przede wszystkim do zmiany struktury materiałów. W wyniku jego działania uzyskuje się specyficzną, wewnętrzną siatkę połączeń. Za tym idzie zmiana parametrów – materiał uzyskuje większą tolerancję na temperaturę, staje się np. bardziej wytrzymały na wysokie i niskie temperatury. Bardzo ważną zmianą jest też wstrzymanie starzenia się – normalne tworzywo wraz z upływem czasu szybko kruszeje, natomiast sieciowane charakteryzuje się znacznym spowolnieniem tego procesu, a wiadomo, że dla naszych produktów niezawodność i długowieczność to klucz do sukcesu.

– Czy planowane jest poszerzenie palety produktów?

– A.S. – Tak. Jak już wcześniej wspomnieliśmy jesteśmy liderem na rynku krajowym, ale w dziedzinie niskich napięć. Natomiast w tym roku certyfikujemy i wprowadzamy do oferty zestawy na średnie napięcia do 25 kV. Jest to zupełnie nowa gama produktów. Prace trwały dwa lata ale w końcu uzyskaliśmy niezbędne certyfikaty z Instytutu Energetyki. Co istotne, raporty stwierdzają, że nasze produkty przeszły badania z dużym zapasem bezpieczeństwa. To nam dobrze rokuje tym bardziej, że za chwilę będziemy te badania rozszerzać na inne kraje, i powiększać ofertę. Już teraz widać, że poszliśmy dobrą drogą.

Oprócz rozwijania wyrobów w kierunku średnich napięć pracujemy też nad zastosowaniami termokurczu w ciepłownictwie. Ideologia jest w zasadzie podobna – dla obu branż oferujemy mufy, ale w jednym przypadku łączymy kable, w drugim rury. Jest to dla nas sposób na rozwój i zdobywanie nowych rynków. Co ciekawe, sprzedaliśmy więcej nowoczesnych produktów dla branży ciepłowniczej na zachodzie niż w Polsce. Pewne rozwiązania były tam opracowywane i wdrażane przez ponad 20 lat. Nam opracowanie unikalnego produktu zajęło pięć lat.

– G.M. – Pod koniec zeszłego roku rozpoczęliśmy intensywną współpracę z ciepłownikami – tymi, którzy zakładają i eksploatują sieci. Wykonaliśmy naprawdę duży wysiłek – przeprowadziliśmy szereg pokazów, prezentacji, wysyłaliśmy na próbę wyroby. Obecnie wygląda na to, że przyniesie to spore efekty. Jesteśmy pytani o nasze produkty, znajdujemy się w dokumentacjach przetargowych.

– Jak wygląda sprzedaż tego typu produktów?

– G.M. – Generalnie w przypadku wyrobów dla ciepłownictwa wyróżniamy dwa kanały sprzedaży – dla bezpośrednich użytkowników sieci oraz producentów rur czy systemów preizolowanych. Oczywiście są jeszcze firmy wykonawcze.

Mamy czasami problem z ostatecznym przekonaniem potencjalnych klientów do naszych rozwiązań. Są to wyłącznie zagadnienia natury mentalnej – oferujemy przecież produkt nieco tylko droższy od rozwiązań konwencjonalnych, ale istotnie lepszy, zapewniający znacznie wyższą jakość. Połączenia wykonane naszymi wyrobami są trwalsze niż miejsca, w których nie ma żadnych połączeń. Oszacowaliśmy, że zastosowanie naszych muf powoduje globalny wzrost wartości całej inwestycji o nie więcej niż 1 procent. Jednocześnie użytkownik ma zapewnioną bezawaryjność przez dłuższy czas, odpadają późniejsze koszty napraw, usuwania awarii czy nawet wypłat ewentualnych odszkodowań za brak dostarczonych mediów.

Wystarczy wyobrazić sobie oszczędność na końcu inwestycji, aby nie wahać się przy wyborze materiałów, ale z tym bywa czasem trudno.

– A.S. – Zdobywamy sektor ciepłowniczy, ale trzeba podkreślić, że wartość sprzedaży wyrobów termokurczliwych dla energetyki także wyraźnie rośnie – i myślę, że głównym powodem są nowe cechy naszych produktów, takie sześciokrotność skurczu rur czy zestawy dla średniego napięcia.

– Czy przewidywane są jakieś nowe inwestycje?

– A.S. – Na pewno tak. Z całą pewnością nie brakuje nam dobrych pomysłów inwestycyjnych. Część udało nam się już zrealizować, uzyskaliśmy też kilka dotacji. Dwie z nich przeznaczone były na informatyzację firmy, dzięki czemu w tej dziedzinie osiągnęliśmy naprawdę wysoki poziom. Mamy dotację z KBN-u na rozwój prac nad materiałami termokurczliwymi, co jest to dla nas istotne nie tylko z powodów finansowych, ale także prestiżowych. Trzeba też wspomnieć o dotacji na rozbudowę laboratorium, zakup maszyny do prowadzenia prac nad zrywalnością materiałów i helowego wykrywacza nieszczelności. Korzystamy także z dopłat na wyjazdy na targi zagraniczne. Szacujemy, że w tym roku pozyskamy jeszcze około 2 milionów złotych. Zamierzamy także uruchomić linię wytłaczarkową rur o dużej średnicy.

Generalnie wielkość inwestycji rośnie z roku na rok – w tym roku będzie to ponad 3 miliony złotych, a w następnym ponad 8 milionów. W ciągu 5 lat zainwestujemy ponad 20 milionów złotych.

– A co z przychodami?

– A.S. – Na szczęście obroty też nam rosną i to w sposób znaczący. Pierwszy kwartał bieżącego roku jest jednym z lepszych w historii firmy. To nas przekonuje, że przyjęliśmy właściwą strategię – cyfry to potwierdzają. W zeszłym roku nasze przychody wyniosły prawie 22 miliony złotych z czego połowa pochodziła ze sprzedaży termokurczu.

– Wynika z tego, że świadomość istnienia na rynku produktów termokurczliwych i możliwość ich wykorzystania w praktyce zwiększa się?

– G.M. – Tak, naturalnie. Jednak nawet teraz po przeprowadzeniu szeregu szkoleń, wydaniu wielu publikacji na ten temat i promocji produktów jest dużo osób, które nie wiedzą co to jest np. rurka termokurczliwa. Oczywiście nie wszystkim ta wiedza jest potrzebna, ale nie znam przypadku by komuś zaszkodziło posiadanie większej wiedzy. Zakres zastosowań naszych produktów jest potencjalnie naprawdę bardzo duży i nie ogranicza się do energetyki czy ciepłownictwa. Rury sieciowane na akceleratorze świetnie się nadają np. do ochrony elementów różnych konstrukcji budowlanych, żelbetonowych, uchwytów czy nawet trzonków do narzędzi ogrodniczych. Nasze kapturki termokurczliwe służą m.in. do zabezpieczenia śrub mocujących podstawy słupów oświetleniowych przy autostradach. W miejscowościach górskich np. w Zakopanem czy Karkonoszach wykorzystuje się rury termokurczliwe do ochrony przydrożnych metalowych słupków i barierek przed działaniem soli. Ile potrzeb tyle możliwych, twórczych zastosowań.

– Wygląda na to, że Radpol dobrze wykorzystuje możliwość działania w niszy, która być może nie została wcześniej doceniona przez innych?

– A.S. – Tak, zgadza się. Wiele firm koncentrowało się np. na działaniu w obszarze średnich i wysokich napięć, gdzie obroty z poszczególnych transakcji są nieporównanie większe. Natomiast rynek niskich napięć mieliśmy przez wiele lat praktycznie dla siebie. Dzięki temu udało nam się zbudować mocną pozycję i zapracować na zaufanie klientów.

– Dziękuję za rozmowę

Rozmawiał

Jacek Różański